Nakamura Electric Industry ยกระดับการผลิตด้วย Factory IoT และวัฒนธรรมไคเซ็น

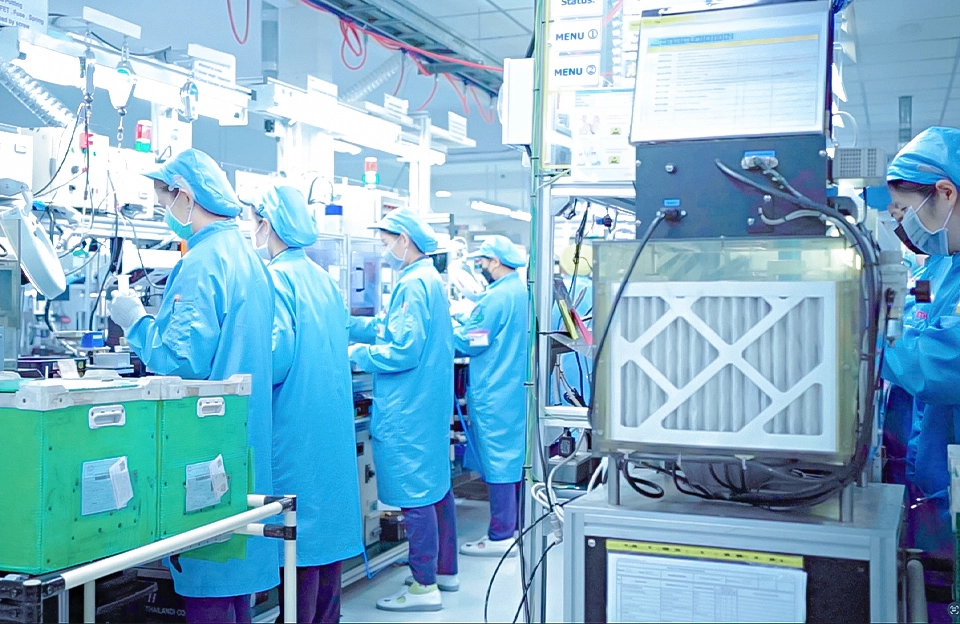

Nakamura Electric Industry Co., Ltd. ผู้ผลิต Air conditioner resister เดินหน้าสู่การผลิตแบบ In-house เพื่อสร้างความได้เปรียบในการแข่งขันทั้งในประเทศและต่างประเทศ จุดเปลี่ยนสำคัญคือการนำ DENSO Factory IoT มาใช้ในการวิเคราะห์และปรับปรุงสายการผลิต พร้อมปลูกฝังวัฒนธรรมไคเซ็น (Kaizen) ให้หยั่งรากลึกในองค์กร

ความท้าทายในการผลิตชิ้นส่วนหลักภายในบริษัท

You May Also Like

ในยุคที่การแข่งขันระดับโลกทวีความรุนแรง การเพิ่มผลิตภาพการผลิตเป็นสิ่งจำเป็นเร่งด่วน Nakamura Electric Industry เผชิญกับความท้าทายหลายด้าน ได้แก่

- การยกระดับผลิตภาพการผลิตให้ทันกับความต้องการตลาดโลก

- การเริ่มผลิตชิ้นส่วนหลักเองแทนที่จะพึ่งพาเพียงการประกอบ

- สร้างระบบการผลิตที่มีประสิทธิภาพสำหรับสินค้าใหม่

- การระบุจุดที่ควรปรับปรุงในสายการผลิตเดิม

Lorem ipsum dolor sit amet consectetur. Lacus massa cras eleifend diam a. In nibh eu et in pellentesque turpis fermentum. Vestibulum fermentum odio orci lobortis mi tortor nec nunc justo. Tellus a

Factory IoT: กุญแจสำคัญในการเพิ่มผลิตภาพการผลิต

การนำ Factory IoT มาใช้ทำให้ Nakamura Electric Industry สามารถวิเคราะห์ข้อมูลการผลิต (Production Data Analysis) และเห็นปัญหาที่ซ่อนอยู่มานานได้อย่างชัดเจน เช่น

- ระบุคอขวด (Bottleneck) ของสายการผลิต

- มองเห็นความแตกต่างระหว่างการทำงานของพนักงานเก่าและใหม่

- ใช้ข้อมูลเชิงลึกเพื่อถ่ายทอดทักษะและพัฒนากระบวนการผลิต

ผลลัพธ์คือบริษัทสามารถเพิ่มผลิตภาพการผลิตได้ในเวลาอันสั้น แม้ในกระบวนการที่ไม่เคยมีประสบการณ์มาก่อน

ตัวอย่างการปรับปรุงด้วย Factory IoT และไคเซ็น

หลังจากที่เราได้ปรับปรุงไลน์การผลิต Power Transistor เสร็จสิ้นแล้ว เราได้เริ่มต้นพัฒนากระบวนการขึ้นรูปด้วยเรซินต่อทันที ซึ่งทำให้เกิดผลลัพธ์ที่โดดเด่นดังนี้

- การลดเวลาหยุดสายการผลิตจากการเติมจาระบี (Grease Filling)

ปัญหา: เดิมทีพนักงานต้องหยุดงานเพื่อเดินไปเติมจาระบี ส่งผลให้สายการผลิตหยุดบ่อย

Solutions: หลังใช้ Factory IoT วิเคราะห์ข้อมูล พบว่าปัญหานี้กระทบเวลาผลิตอย่างมาก บริษัทพัฒนาอุปกรณ์ใหม่ที่ช่วยเติมจาระบีได้รวดเร็ว และปรับขั้นตอนให้พนักงานอีกคนเตรียมกระบอกสำรองไว้ล่วงหน้า

ผลลัพธ์: เวลาในการเติมจาระบีลดลงกว่า 70%

- การปรับปรุงกระบวนการบัดกรี (Terminal Soldering)

ปัญหา: จากการวิเคราะห์วิดีโอช่วยให้เห็นวิธีการทำงานของพนักงานที่ประสบการณ์ต่างกันทำให้เกิด gap ของเวลาที่ใช้ในการทำงาน

Solutions: ปรับมาตรฐานการทำงาน (Standardization) และปรับขั้นตอนการเตรียมงาน

ผลลัพธ์: ลดความแปรผันของกระบวนการ และเพิ่มเสถียรภาพของการผลิต

- การเป่าลม (Air Blowing)

ปัญหา: ขั้นตอนการเป่าลมขึ้นอยู่กับวิธีการของพนักงานแต่ละคน บางครั้งทำเกินความจำเป็น ส่งผลให้เกิดความสูญเปล่าเนื่องจากเสียเวลาเกินจำเป็น (Overprocessing)

Solutions: เพื่อแก้ปัญหานี้ เราได้ปรับมาใช้ระบบอัตโนมัติที่สามารถเป่าลมตามเวลาที่กำหนด เพียงกดปุ่มครั้งเดียว

ผลลัพธ์: ทำให้การทำงานมีมาตรฐานและลดเวลาได้จริง ส่งผลให้รอบการผลิต (Cycle Time) ลดลงถึง 60%

4. การใส่ขั้ว (Terminal Insertion)

ปัญหา: ก่อนหน้านี้การใส่ขั้วที่มีรูปทรงซับซ้อนต้องทำทีละชิ้นด้วยมือ ซึ่งใช้เวลานานและมีโอกาสผิดพลาดสูง

Solutions: เราจึงพัฒนา Jig ใหม่ โดยอ้างอิงจากการวิเคราะห์วิดีโอ ทำให้สามารถใส่ขั้วได้ครั้งละ 4 ชิ้นพร้อมกัน

ผลลัพธ์:ลดเวลาในการปฏิบัติงานจาก 21 วินาที เหลือเพียง 17 วินาที

5. การฝึกอบรมพนักงานใหม่ด้วย Factory IoT

เราได้นำ Factory IoT มาใช้เพื่อพัฒนาทักษะของพนักงานใหม่ โดยระบบจะแสดงข้อมูลเปรียบเทียบระหว่างพนักงานที่มีประสบการณ์กับพนักงานใหม่ ผ่านการบันทึกวิดีโอทำให้ผู้ที่เพิ่งเข้ามาทำงานสามารถเห็นความแตกต่าง เข้าใจวิธีการทำงานที่ถูกต้องและพัฒนาตัวเองได้ในเวลาอันสั้น

วัฒนธรรมไคเซ็น: รากฐานของการพัฒนาอย่างยั่งยืน

การใช้ Factory IoT ไม่ได้ช่วยเพียงแก้ปัญหาเฉพาะหน้า แต่ยังทำให้เกิดการเปลี่ยนแปลงในระดับองค์กร คือการสร้าง วัฒนธรรมไคเซ็น (Kaizen Culture) ที่ทำให้พนักงานทุกระดับมีส่วนร่วมในการเสนอแนวทางปรับปรุงงาน ส่งผลให้การพัฒนามีความต่อเนื่องและยั่งยืน

สรุป: Factory IoT และไคเซ็น พลิกโฉมการผลิต

กรณีศึกษาของ Nakamura Electric Industry แสดงให้เห็นว่า การนำ Factory IoT และแนวคิด ไคเซ็น มาประยุกต์ใช้ ช่วยให้บริษัท

- มองเห็นปัญหาที่ไม่เคยถูกระบุชัดเจนมาก่อน

- เพิ่มผลิตภาพการผลิตได้ในเวลาอันสั้น

- สร้างระบบถ่ายทอดทักษะและมาตรฐานการทำงานที่มีประสิทธิภาพ

- วางรากฐานของวัฒนธรรมการปรับปรุงอย่างต่อเนื่อง

นี่คือตัวอย่างขององค์กรที่เปลี่ยนความท้าทายให้เป็นโอกาส และใช้ การวิเคราะห์ข้อมูลการผลิต เป็นพลังขับเคลื่อนการพัฒนา