ลดต้นทุนการผลิตง่าย ๆ เพียงเจอและกำจัด MUDA ให้ตรงจุด

การลดต้นทุนการผลิตไม่จำเป็นต้องเริ่มจากการซื้อเครื่องจักรใหม่ หรือการปรับโครงสร้างครั้งใหญ่เสมอไป หลายครั้งต้นทุนที่สูญเสียมากที่สุดกลับมาจาก “ความสูญเปล่า” ในกระบวนการทำงานประจำวัน ซึ่งในแนวคิด Lean เรียกว่า MUDA หากเราสามารถ “หาให้เจอ” และ “กำจัดให้ถูกจุด” โรงงานก็สามารถลดต้นทุนได้จำนวนมากโดยไม่ต้องใช้งบลงทุนสูง

You May Also Like

Solwer จะพาคุณทำความเข้าใจว่า MUDA คืออะไร เกิดขึ้นได้อย่างไร และจะกำจัดมันเพื่อลดต้นทุนอย่างมีประสิทธิภาพได้อย่างไร

MUDA คืออะไร?

MUDA (มูดะ) คือคำภาษาญี่ปุ่นที่แปลว่า “ความสูญเปล่า” (Waste) ตามแนวคิดของระบบการผลิตแบบลีน (Lean Manufacturing) หมายถึง กิจกรรมหรือขั้นตอนที่ใช้ทรัพยากรแต่ไม่สร้างคุณค่าใด ๆ ให้กับลูกค้า ไม่ว่าจะเป็นเวลา แรงงาน เครื่องจักร พื้นที่ หรือเงินทุน

MUDA 7 ประการ มีอะไรบ้าง?

1. การผลิตเกินความจำเป็น (Overproduction)

การผลิตเกินกว่าความต้องการจริงของตลาดหรือผลิตโดยไม่มีคำสั่งซื้อรองรับ ถือเป็นรูปแบบความสูญเปล่าที่ร้ายแรงที่สุด เพราะทำให้ต้นทุนเพิ่มขึ้นโดยไม่สร้างมูลค่าใด ๆ การผลิตเกินจำเป็นนำไปสู่การสะสมสต็อกจำนวนมาก ต้องใช้พื้นที่จัดเก็บเพิ่มขึ้น และเสี่ยงต่อสินค้าหมดอายุ ชำรุด หรือขายไม่ออก นอกจากนี้ยังทำให้เงินทุนถูกผูกไว้กับสินค้าโดยไม่จำเป็น กระทบกระแสเงินสดของบริษัทอย่างมาก

การป้องกัน Overproduction คือการผลิตตามความต้องการจริง ใช้ระบบอย่าง Just-in-Time เพื่อให้กระบวนการไหลลื่นและไม่ก่อให้เกิดภาระสต็อกที่ไม่จำเป็น

2. การรอคอย (Waiting)

ความสูญเปล่าจากการรอคอยคือช่วงเวลาที่ไม่มีการสร้างคุณค่า เช่น การรอวัสดุ รอเครื่องจักร รออนุมัติเอกสาร หรือรอคำสั่งงาน เวลาที่เสียไปจากการรอทำให้กระบวนการล่าช้า เกิดคอขวด และทำให้ต้นทุนแฝงเพิ่มขึ้นอย่างมาก

ความสูญเปล่านี้มักเกิดจากการวางแผนที่ไม่ดี การสื่อสารไม่ทันเวลา หรือเครื่องจักรขัดข้อง การแก้ไขสามารถทำได้โดยปรับปรุงการวางแผน สร้างมาตรฐานการทำงาน และใช้เทคโนโลยีเพื่อช่วยลดการรอในแต่ละจุดของกระบวนการ

3. การขนย้ายเกินจำเป็น (Transportation)

Transportation คือการเคลื่อนย้ายวัตถุดิบ สินค้า หรืออุปกรณ์จากจุดหนึ่งไปอีกจุดหนึ่งโดยไม่เพิ่มคุณค่าให้กับสินค้า เช่น การย้ายชิ้นงานไปคลังสินค้าที่อยู่ไกล หรือการขนส่งเอกสารระหว่างแผนกบ่อยครั้ง

แม้การขนย้ายจะหลีกเลี่ยงไม่ได้ แต่ถ้ามีมากเกินจำเป็นจะเปลืองเวลา พนักงาน และค่าใช้จ่าย อีกทั้งเพิ่มความเสี่ยงต่อความเสียหายของสินค้า แนวทางลดความสูญเปล่าคือการปรับผังโรงงานให้เหมาะสม รวมจุดจัดเก็บให้ใกล้สายการผลิต และออกแบบ Flow งานให้สั้นที่สุด

4. กระบวนการที่มากเกินไป (Over-Processing)

Over-Processing คือการทำงานมากกว่าที่ลูกค้าต้องการหรือใช้ขั้นตอนเกินความจำเป็น เช่น การตรวจสอบซ้ำหลายรอบโดยไม่จำเป็น การใช้เครื่องมือที่ซับซ้อนเกินไป หรือการตกแต่งสินค้าเกินที่ลูกค้าคาดหวั

ความสูญเปล่านี้ทำให้ต้นทุนและเวลาเพิ่มขึ้นโดยไม่เพิ่มมูลค่าให้สินค้า วิธีแก้ไขคือการทำความเข้าใจความต้องการของลูกค้าอย่างแท้จริง ออกแบบกระบวนการให้เรียบง่าย และกำจัดขั้นตอนที่ไม่จำเป็นออกจากระบบ

5. สต็อกเกินความจำเป็น (Inventory)

การเก็บวัตถุดิบหรือสินค้าสำเร็จรูปมากเกินไปเป็นความสูญเปล่าที่พบในหลายองค์กร และมักเกิดคู่กับ Overproduction สต็อกจำนวนมากทำให้ต้องใช้พื้นที่จัดเก็บเพิ่ม ค่าใช้จ่ายดูแลสูง และเสี่ยงต่อสินค้าเสื่อมสภาพ ล้าสมัย หรือสูญหาย

นอกจากนี้สต็อกมากเกินไปยังปิดบังปัญหาจริง เช่น การผลิตไม่สมดุลหรือปัญหาคุณภาพ การบริหารสต็อกให้เหมาะสมด้วยระบบ JIT ช่วยลดต้นทุนและเพิ่มความคล่องตัวให้กระบวนการผลิต

6. การเคลื่อนไหวที่ไม่จำเป็น (Motion)

Motion คือการเคลื่อนไหวของคนหรืออุปกรณ์ที่เกินความจำเป็น เช่น การเดินไปหยิบเครื่องมือไกลเกินไป การก้มลุกซ้ำ หรือการหยิบจับอุปกรณ์ที่จัดวางไม่เหมาะสม

แม้เป็นการเคลื่อนไหวเล็ก ๆ แต่เมื่อเกิดขึ้นต่อเนื่องจะทำให้เกิดความล้า เวลาสูญเปล่า และลดประสิทธิภาพการทำงาน แนวทางลด Motion คือการออกแบบพื้นที่การทำงานให้เหมาะสม จัดอุปกรณ์ไว้ตามลำดับการใช้งาน และใช้เครื่องมือช่วยเพื่อลดการเคลื่อนไหวที่ไม่ก่อให้เกิดคุณค่า

7. ของเสียหรือข้อผิดพลาด (Defects)

Defects คือสินค้าหรือบริการที่ไม่เป็นไปตามมาตรฐานคุณภาพ ต้องแก้ไข ซ่อมแซม หรือทิ้ง ซึ่งนำไปสู่ต้นทุนที่สูงขึ้นทั้งในด้านวัสดุ เวลา และแรงงาน นอกจากนี้ยังทำให้ส่งมอบงานล่าช้าและสร้างความไม่พึงพอใจให้ลูกค้า

สาเหตุของของเสียอาจเกิดจากกระบวนการผลิตผิดพลาด การควบคุมคุณภาพไม่ดี การสื่อสารไม่ชัดเจน หรือการใช้วัสดุที่ไม่เหมาะสม การลด Defects ทำได้ด้วยการสร้างมาตรฐานงาน การตรวจสอบคุณภาพที่เหมาะสม การฝึกอบรมพนักงาน และการปรับปรุงกระบวนการอย่างต่อเนื่อง

ทำไมกำจัด MUDA จึงช่วยลดต้นทุนได้อย่างมหาศาล?

การกำจัด MUDA (ความสูญเปล่า) ไม่ได้แค่ทำให้ “ดู Lean ขึ้น” แต่มีผลโดยตรงกับต้นทุน กำไร และความสามารถในการแข่งขันของโรงงานแบบชัดเจนมาก ยิ่งกำจัด MUDA ได้มากเท่าไร ต้นทุนแฝงที่เราไม่เคยมองเห็นก็ยิ่งหายไปมากเท่านั้น

ด้านล่างนี้คือเหตุผลหลักว่าทำไมการกำจัด MUDA จึงช่วยลดต้นทุนได้อย่างมหาศาล พร้อมอธิบายแต่ละข้อแบบละเอียด

1. ลดเวลา Cycle Time

เมื่อความสูญเปล่าลดลง เวลาที่งานหนึ่งชิ้นใช้เดินทางในระบบตั้งแต่ต้นทางจนถึงปลายทางก็ลดลงตามไปด้วย

- ลดการรอคอย: เมื่อไม่มีการรอวัสดุ รอเครื่องจักร รอเอกสาร หรือรออนุมัติขั้นตอนต่าง ๆ งานจะไหลต่อเนื่องมากขึ้น ทำให้ Lead time และ Cycle time สั้นลงอย่างชัดเจน

- ลดขั้นตอนที่ไม่จำเป็น: การตัดขั้นตอนที่ไม่ได้สร้างคุณค่าให้ลูกค้าออก เช่น การตรวจซ้ำเกินจำเป็น การบันทึกข้อมูลซ้ำซ้อน หรือการขนย้ายไปมาโดยไม่มีเหตุผล ทำให้เวลารวมของกระบวนการลดลง

- ผลลัพธ์ที่ตามมา

- ส่งมอบงานได้เร็วขึ้น

- ลดคอขวดในไลน์ผลิต

- วางแผนการผลิตได้แม่นขึ้น

- ตอบสนองลูกค้าได้ไวขึ้น

2. ลดต้นทุนแรงงานและต้นทุนการเดินเครื่อง

เมื่อ MUDA ลดลง งานที่พนักงานและเครื่องจักรทำจะเป็น “งานที่มีคุณค่า” มากขึ้น แทนที่จะใช้เวลาไปกับงานที่ไม่จำเป็น

- ลดงานซ้ำ งานแก้ไข และของเสีย: หากลด Defect ได้ พนักงานไม่ต้องเสียเวลา Rework หรือผลิตซ้ำ เครื่องจักรไม่ต้องเดินเพิ่มเพื่อทดแทนของเสีย ทำให้ชั่วโมงการทำงานรวมลดลง OT ลดลง ค่าไฟ ค่าบำรุงรักษาเครื่องจักรลดลง

- เพิ่มประสิทธิภาพแรงงาน (Productivity): เมื่อลด Motion และ Waiting พนักงานใช้เวลาไปกับการผลิตจริง ๆ มากขึ้น ทำให้ปริมาณผลิตต่อคนต่อชั่วโมงเพิ่มขึ้น ต้นทุนแรงงานต่อหน่วยลดลง

- ใช้กำลังการผลิตได้คุ้มค่าขึ้น: ลดเวลาที่เครื่องจักรหยุดรอ (Idle) เพราะขาดวัตถุดิบ หรือรอเตรียมงาน เมื่อเครื่องเดินอย่างมีประสิทธิภาพ ต้นทุนต่อหน่วยก็ลดลงเช่นกัน

3. ลดสต็อกและของเสีย (Inventory และ Defects)

สต็อกเกินจำเป็นและของเสียเป็นตัวดูดต้นทุนก้อนใหญ่โดยที่หลายโรงงานไม่รู้ตัว

- ลดสต็อกระหว่างกระบวนการ (WIP): เมื่องานไม่ค้างระหว่างสถานีมากเกินไป จะช่วยลดพื้นที่จัดเก็บลดการใช้ชั้นวาง ถัง เก้าอี้ รถเข็น ลดการค้นหางานและการจัดการเอกสารประกอบ

- ลดสต็อกสินค้าสำเร็จรูปและวัตถุดิบเกินจำเป็น ยิ่งเก็บนาน ยิ่งเสี่ยง เสียหาย เสื่อมสภาพ หมดอายุต้องลดราคาเคลียร์ของ เงินก็จะจมในสต็อก ไม่กลายเป็นกระแสเงินสด

- ลดของเสียและงานแก้ไข: การลด Defects ทำให้ ไม่ต้องเสียวัตถุดิบไปกับการผลิตงานเสีย ไม่ต้องเสียแรงงานและเวลาในการแก้ไข และไม่เสียโอกาสจากการส่งล่าช้าหรือถูกลูกค้าคืนสินค้า

ผลลัพธ์รวม คือ ลดต้นทุนด้านคลังสินค้า วัตถุดิบ และงานซ่อมแก้ไขอย่างมีนัยสำคัญ

4. เพิ่มความเร็วในการผลิตและ Throughput รวม

เมื่อกำจัด MUDA ออกไป ระบบการทำงานจะ “ไหลลื่น” มากขึ้น ทำให้จำนวนชิ้นงานที่ผลิตได้ต่อช่วงเวลาหนึ่งเพิ่มขึ้น

- งานไหลต่อเนื่อง (Flow): ไม่มีการติดแหง็กเป็นจุด ๆ เพราะรอคิว รออนุมัติ หรือรอวัตถุดิบ ทำให้ทั้งไลน์ผลิตเดินไปพร้อมกันได้ดีขึ้น

- ใช้ทรัพยากรเดิม แต่ผลิตได้มากขึ้น: ด้วยคนและเครื่องจักรชุดเดิม แต่เมื่อสูญเปล่าลดลง Output จะเพิ่มขึ้นทันที ซึ่งหมายถึงต้นทุนต่อหน่วยถูกลง

- รองรับคำสั่งซื้อเพิ่มได้โดยไม่ต้องลงทุนเพิ่มมาก: แทนที่จะต้องซื้อเครื่องจักรใหม่หรือจ้างคนเพิ่ม การเพิ่มประสิทธิภาพด้วยการลด MUDA ทำให้รองรับยอดขายที่มากขึ้นได้ด้วยทรัพยากรเดิม

5. เพิ่มความพึงพอใจของลูกค้า

การกำจัด MUDA ไม่ได้ช่วยแค่ต้นทุนภายใน แต่ส่งผลต่อประสบการณ์ของลูกค้าโดยตรง

- ส่งมอบได้ตรงเวลาและเสถียร: Lead time ที่สั้นและแน่นอน ทำให้ลูกค้าวางแผนได้ง่าย เชื่อมั่นในโรงงานมากขึ้น

- คุณภาพสม่ำเสมอ: การลด Defects ลดของเสีย และควบคุมกระบวนการอย่างต่อเนื่อง ทำให้คุณภาพโดดเด่นและคงที่ ลูกค้าเคลมสินค้าน้อยลง

- ต้นทุนลด มีโอกาสตั้งราคาที่แข่งขันได้: เมื่อต้นทุนการผลิตต่อหน่วยลดลง องค์กรสามารถ

เพิ่มกำไร หรือ ใช้ส่วนหนึ่งเพื่อลดราคาให้แข่งขันได้มากขึ้น - สร้างโอกาสในการได้งานใหม่: ลูกค้าที่พอใจเรื่องคุณภาพ ราคา และการส่งมอบมักเพิ่มออเดอร์ หรือแนะนำลูกค้ารายอื่น ทำให้ธุรกิจเติบโตแบบยั่งยืน

เราจะหา MUDA เจอได้อย่างไร?

การจะลด MUDA ให้ได้ผลจริง ไม่ใช่การ “เดาเอา” แต่ต้องใช้ทั้งข้อมูล ระบบ และการลงพื้นที่จริงร่วมกัน แนวทางที่แนะนำมีดังนี้

1. ทำ Process Mapping (แผนผังกระบวนการ / ไหลของงาน)

เริ่มจากการ “มองเห็นภาพรวม” ของการไหลของงานก่อน

- วาดแผนผังตั้งแต่รับออเดอร์ รับวัตถุดิบ ผลิต จนถึงส่งมอบ

- ระบุทุกขั้นตอนว่า ใครทำ อะไร ใช้เวลาเท่าไร ใช้อะไรเป็น Input และได้ Output อะไร

- แยกให้ชัดเจนว่า ขั้นตอนไหน “สร้างคุณค่า” (Value-Added) และขั้นตอนไหน “ไม่สร้างคุณค่า” (Non Value-Added)

เมื่อเห็นภาพรวม จะเริ่มมองออกว่า ตรงไหนมีการรอคอย, ตรงไหนมีการขนย้ายไปมา, ตรงไหนมีการตรวจซ้ำ ทำซ้ำ หรือขั้นตอนที่ดูซ้ำซ้อน นี่คือจุดตั้งต้นของการค้นหา MUDA ในภาพใหญ่

2. Gemba Walk (เดินไปดูของจริง ณ หน้างานจริง)

หลักการของ Gemba คือ “ไปดูของจริง ในที่จริง กับคนที่ทำงานจริง”

- ผู้บริหารหรือทีมปรับปรุงต้องลงไปที่หน้างาน ไม่ดูแต่รายงานบนโต๊ะ

- ใช้เวลาเฝ้าดูการทำงานจริงของพนักงานบนไลน์ผลิต หรือหน่วยงานสนับสนุน

- สังเกตการเคลื่อนไหว การหยิบจับ การรอคอย การเดินไปมา การขนย้าย

หลายครั้ง MUDA ไม่ได้สะท้อนในตัวเลขทันที แต่เห็นชัดมากเมื่อ “ไปยืนดู” ที่หน้างาน เช่น

- พนักงานต้องเดินไปหยิบอุปกรณ์ซ้ำ ๆ

- ต้องรอเอกสารอนุมัติ

- ส่งงานไปกลับหลายรอบ

การทำ Gemba Walk อย่างสม่ำเสมอ จะทำให้เห็นปัญหาจริงที่เกิดขึ้นในชีวิตประจำวันของหน้างาน

3. เก็บข้อมูล Cycle Time / Lead Time

หลังจากเห็นภาพรวมและพฤติกรรมจริงแล้ว ต้องมี “ตัวเลข” มายืนยันว่าอะไรคือคอขวด

- วัดเวลาที่ใช้ในแต่ละขั้นตอนของกระบวนการ (Cycle Time)

- วัดเวลาตั้งแต่รับออเดอร์จนถึงส่งมอบสินค้า (Lead Time)

- เปรียบเทียบเวลาจริงกับเวลามาตรฐาน หรือเป้าหมายที่ต้องการ

เมื่อมีข้อมูลเหล่านี้ จะมองเห็นว่า ขั้นตอนไหนใช้เวลานานผิดปกติ จุดไหนคือคอขวดที่ทำให้ทั้งไลน์ช้าลง

และขั้นตอนไหนมีเวลารอมากกว่าทำงานจริง ซึ่งข้อมูลนี้ช่วยยืนยันว่า MUDA อยู่ตรงไหน และควรเริ่มแก้ที่จุดใดก่อนเพื่อให้คุ้มค่าที่สุด

4. ใช้คำถาม 5 Why เพื่อหา Root Cause

เมื่อพบปัญหาหรือ MUDA แล้ว ขั้นต่อไปคือหาสาเหตุรากแท้ ไม่ใช่แค่แก้ปลายเหตุ

เทคนิค 5 Why คือการถามคำถาม “ทำไม” ซ้ำ ๆ ประมาณ 5 ครั้ง หรือจนกว่าจะพบสาเหตุจริง เช่น

- ทำไม มีของเสียเยอะ: เพราะเครื่องจักรตั้งค่าความเร็วสูงเกินไป

- ทำไม ตั้งค่าความเร็วสูงเกินไป: เพราะต้องเร่งผลิตให้ทันเป้า

- ทำไม ต้องเร่งผลิตทีหลัง: เพราะวัตถุดิบส่งมาช้า

- ทำไม วัตถุดิบส่งมาช้า: เพราะแผนจัดซื้อไม่แม่นยำ

จะเห็นว่าถ้าแก้แค่ “ลดความเร็วเครื่อง” อาจช่วยลดของเสีย แต่ไม่แก้ปัญหารากแท้เรื่องการวางแผนจัดซื้อ การใช้ 5 Why ช่วยทำให้เห็นต้นเหตุจริง และเลือกวิธีแก้ไขที่ยั่งยืนมากขึ้น

5. ใช้ Loss tracker เพื่อมองหาอย่างละเอียด

Loss Tracker เป็นเครื่องมือเก็บข้อมูล “เวลาที่เสียไป” ในแต่ละกิจกรรมหน้างาน เพื่อค้นหาว่าสูญเสียเกิดที่ไหน มากน้อยแค่ไหน และควรแก้อะไรก่อน ความสำคัญของมันคือช่วยทำให้ MUDA “จากสิ่งที่เห็นอยู่แล้ว” กลายเป็นข้อมูลที่วัดได้จริง

Loss Tracker จาก DENSO Asia คือเครื่องมือ IoT อัจฉริยะที่ถูกพัฒนาขึ้นมาเพื่อตอบโจทย์นี้โดยเฉพาะ โดยทำหน้าที่เป็นเสมือน “กล่องดำ” ของสายการผลิต ที่ช่วยให้โรงงานของคุณสามารถติดตาม “การสูญเสีย” และ “มองเห็น” ปัญหาที่แท้จริงในทุกขั้นตอนได้แบบเรียลไทม์ อยากทำความรู้จัก Loss Tracker ให้มากกว่านี้ใช่ไหม ดาวน์โหลดฟรี e-book วันนี้!

วิธีใช้ Loss tracker เพื่อตามหา MUDA

1. การกำหนดประเภท MUDA ที่ต้องการติดตาม

การใช้ Loss Tracker เพื่อตรวจสอบ MUDA จำเป็นต้องเริ่มจากการระบุให้ชัดก่อนว่าเราต้องการติดตามความสูญเปล่าประเภทใด เพราะ MUDA มีหลายรูปแบบ เช่น การเคลื่อนไหวเกินจำเป็น การรอคอย การขนย้ายสินค้าเกินความจำเป็น หรือการเกิดของเสียในกระบวนการผลิต การกำหนดประเภท MUDA ให้ชัดเจนช่วยให้ทีมงานรู้ว่าควรจับตาปัญหาแบบไหน และข้อมูลที่เก็บจะนำไปใช้เพื่อวิเคราะห์และปรับปรุงสิ่งใดในภายหลัง เมื่อเข้าใจความสูญเปล่าที่ต้องการติดตามแล้ว การเก็บข้อมูลผ่าน Loss Tracker จะมีเป้าหมายและนำไปสู่การแก้ไขที่ตรงจุดมากขึ้น

2. การบันทึกเหตุการณ์ที่ทำให้เกิดความสูญเสีย

ขั้นตอนต่อมาคือการบันทึกเหตุการณ์ที่ทำให้เกิดการสูญเสียทันทีที่พบเห็น ไม่ว่าจะเป็นเหตุการณ์เล็กน้อยเพียงไม่กี่วินาที หรือปัญหาที่กินเวลานาน การบันทึกที่ดีควรประกอบด้วยรายละเอียดสำคัญ เช่น เวลาที่เกิด เหตุการณ์ที่เกิดขึ้น ประเภท MUDA ที่เกี่ยวข้อง เหตุผลที่เกิดขึ้น และเวลาที่เสียไป การบันทึกข้อมูลทุกครั้งที่เกิดปัญหาเล็กน้อยเป็นสิ่งสำคัญมาก เพราะเหตุการณ์เล็ก ๆ ที่เกิดบ่อยครั้งสามารถสะสมเป็นต้นทุนจำนวนมากโดยที่คนทำงานไม่รู้ตัว Loss Tracker จึงทำหน้าที่เปิดเผยเวลาสูญเปล่าที่ถูกมองข้ามในแต่ละวัน

3. การรวมข้อมูลเพื่อตรวจสอบว่า MUDA แบบใดเกิดมากที่สุด

เมื่อข้อมูลถูกบันทึกครบตลอดทั้งวันหรือทั้งสัปดาห์ ขั้นตอนสำคัญต่อมาคือการนำข้อมูลทั้งหมดมาวิเคราะห์เพื่อดูว่าสูญเสียประเภทใดเกิดขึ้นมากที่สุดและในจุดใดของกระบวนการ การวิเคราะห์นี้ช่วยให้มองเห็นความถี่ของเหตุการณ์ ความรุนแรงของปัญหา ช่วงเวลาที่เกิดบ่อย และขั้นตอนงานที่เป็นจุดเสี่ยง ข้อมูลจริงจะทำให้ชัดเจนว่า MUDA ประเภทใดเป็นต้นทุนหลักของสายการผลิต เช่น บางครั้ง Motion อาจเกิดบ่อยแต่เสียเวลาไม่มาก ขณะที่ Waiting อาจเกิดน้อยแต่ครั้งหนึ่งกินเวลานาน การมีข้อมูลจริงในมือทำให้การตัดสินใจแก้ไขปัญหาไม่อิงกับความรู้สึก แต่พึ่งพาข้อเท็จจริงที่ตรวจสอบได้

4. การวิเคราะห์รากเหตุของความสูญเสีย

หลังจากทราบว่าความสูญเสียประเภทใดเกิดขึ้นมากที่สุด ขั้นตอนถัดไปคือการวิเคราะห์รากเหตุว่าปัญหาเหล่านั้นเกิดจากอะไร Loss Tracker ทำให้เห็นรูปแบบที่ชัดเจน เช่น การเคลื่อนไหวที่เกินจำเป็นอาจเกิดขึ้นซ้ำในช่วงเช้าเพราะโต๊ะทำงานไม่เป็นระเบียบ การรอคอยอาจเกิดจากการส่งวัตถุดิบที่ล่าช้า หรือของเสียอาจเกิดในช่วงกะบ่ายเพราะพนักงานใหม่ยังไม่คุ้นกับงาน เมื่อรู้สาเหตุที่แท้จริงแล้ว องค์กรสามารถเลือกเครื่องมือ Lean ที่เหมาะสมที่สุดในการแก้ไข เช่น ใช้ 5S จัดระเบียบพื้นที่เพื่อลด Motion ใช้การวางแผนโหลดงานเพื่อลด Waiting หรือใช้ Standard Work เพื่อทำให้คุณภาพสม่ำเสมอขึ้น การรู้รากเหตุทำให้การแก้ไขไปถึงต้นตอของปัญหา ไม่ใช่เพียงการแก้ปลายเหตุ

5. การจัดลำดับความสำคัญของปัญหาที่ควรแก้ก่อน

เมื่อเห็นภาพรวมของความสูญเสียทั้งหมดแล้ว องค์กรต้องตัดสินใจว่าควรแก้ไข MUDA ใดก่อนเป็นอันดับแรก การเลือกจุดปรับปรุงที่เหมาะสมคือหัวใจของการใช้ Loss Tracker เพราะไม่จำเป็นต้องแก้ทุกอย่างในคราวเดียว การลำดับความสำคัญมักพิจารณาตามปริมาณเวลาที่เสียไป ผลกระทบต่อการผลิต ต้นทุนที่เพิ่มขึ้น และผลกระทบต่อคุณภาพ เช่น หาก Waiting สร้างความสูญเสียรวมมากที่สุดแม้ว่าจะเกิดไม่บ่อย การแก้ Waiting ควรถูกจัดเป็นลำดับแรก การใช้ข้อมูลจริงทำให้การตัดสินใจมีเหตุผลและทำให้ทรัพยากรถูกใช้ไปอย่างคุ้มค่าที่สุด

6. การติดตามผลหลังการปรับปรุงเพื่อประเมินความสำเร็จ

หลังจากทำการแก้ไขแล้ว Loss Tracker ยังคงมีบทบาทสำคัญในการติดตามผลและพิสูจน์ว่าการปรับปรุงได้ผลจริงหรือไม่ การบันทึกข้อมูลแบบเดิมทั้งก่อนและหลังการแก้ไขทำให้เห็นตัวเลขที่เปรียบเทียบได้ชัดเจนว่าความสูญเสียลดลงมากน้อยเพียงใด เช่น Motion อาจลดลงจากวันละ 25 นาทีเหลือเพียง 8 นาที หรือ Waiting อาจลดลงเกือบครึ่งหนึ่ง การเห็นผลลัพธ์ที่ชัดเจนทำให้องค์กรมั่นใจว่าการแก้ไขนั้นมีประสิทธิภาพและควรยกระดับให้เป็นมาตรฐานใหม่ต่อไป การติดตามผลในลักษณะนี้ยังเป็นแรงผลักดันให้ทีมงานตระหนักว่า Kaizen ที่ทำส่งผลต่อประสิทธิภาพอย่างแท้จริง

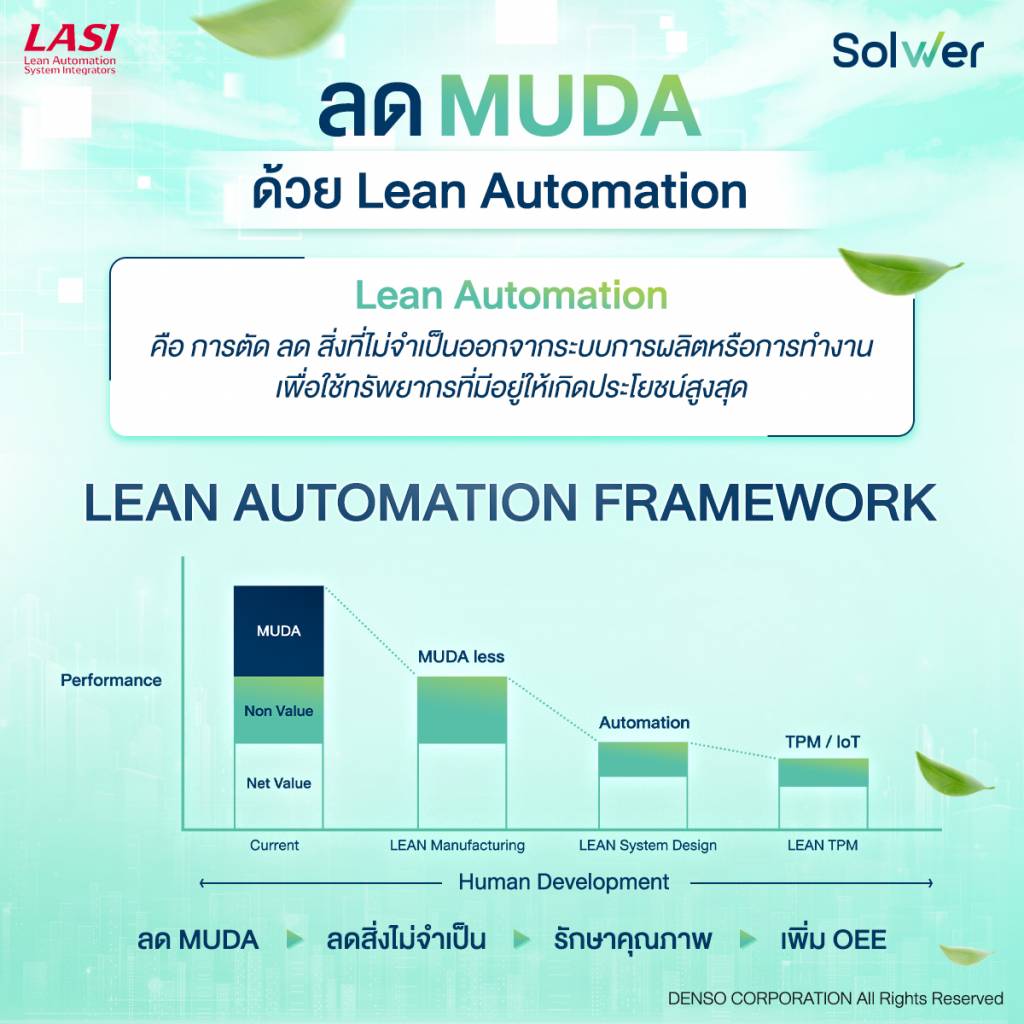

วิธีกำจัด MUDA ด้วย Lean Automation

เมื่อรู้แล้วว่า MUDA อยู่ตรงไหน ขั้นตอนถัดไปคือการ “เลือกอาวุธที่เหมาะสม” เพื่อจัดการอย่างเป็นระบบและเห็นผลในทางปฏิบัติจริง ซึ่งเครื่องมือสำคัญต่อไปนี้เป็นพื้นฐานที่ทุกองค์กรสามารถนำไปใช้ได้ทันที Lean Automation นี่แหละ ช่วยคุณได้

1. เริ่มจากการระบุ MUDA ในกระบวนการผลิต

ก่อนจะนำ Lean Automation มาช่วยกำจัด MUDA ต้องเริ่มจากการเข้าใจว่าความสูญเปล่าประเภทใดเกิดขึ้นในสายการผลิตของคุณ การสังเกตหน้างาน การบันทึกข้อมูลด้วย Loss Tracker หรือการใช้ Value Stream Mapping จะช่วยให้เห็น MUDA ชัดเจน เช่น การเคลื่อนไหวเกินจำเป็น การรอคอยชิ้นงาน การขนย้ายโดยไม่จำเป็น หรือการเกิดของเสีย การระบุปัญหาเหล่านี้อย่างแม่นยำคือก้าวแรกที่จะทำให้ Lean Automation ใช้ได้อย่างคุ้มค่า เพราะเครื่องมืออัตโนมัติจะถูกออกแบบมาแก้จุดสูญเสียที่แท้จริง ไม่ใช่แก้ปัญหาที่ไม่สำคัญ

2. เลือกจุดที่เหมาะสมสำหรับการทำ Automation

การทำ Lean Automation ไม่จำเป็นต้องลงทุนขนาดใหญ่ทั่วทั้งโรงงาน แต่ควรเริ่มจากจุดที่สร้าง MUDA สูงและสามารถวัดผลได้ เช่น จุดที่ต้องใช้แรงงานซ้ำ ๆ เสี่ยงต่อข้อผิดพลาด หรือจุดที่ทำให้เกิดคอขวด การเลือกจุดให้ถูกต้องจะช่วยให้การลงทุนคุ้มค่าและคืนทุนได้เร็ว เครื่องจักรหรือระบบอัตโนมัติที่นำมาประยุกต์ควรตอบโจทย์ MUDA เฉพาะจุด เช่น ใช้ Conveyor เพื่อลดการเคลื่อนย้าย ใช้ Sensor เพื่อตรวจสอบคุณภาพอัตโนมัติ หรือใช้ระบบดิจิทัลในการอนุมัติเอกสารและลดงานซ้ำ

3. ปรับกระบวนการให้สอดคล้องกับ Automation

Lean Automation จะเห็นผลดีที่สุดเมื่อกระบวนการทำงานถูกปรับให้เหมาะสม ลำดับขั้นตอนงานต้องสอดคล้องกับเครื่องจักรอัตโนมัติ เพื่อลด Waiting และ Motion ให้มากที่สุด การจัด Layout ให้ชิ้นงานไหลไปอย่างต่อเนื่อง และการทำ Standard Work ให้ชัดเจน จะช่วยให้เครื่องจักรหรือระบบอัตโนมัติทำงานเต็มประสิทธิภาพ ลดความล่าช้า และลดข้อผิดพลาดที่เกิดจากความไม่สม่ำเสมอ

4. ตรวจสอบและปรับปรุงอย่างต่อเนื่องด้วย Kaizen

การนำ Lean Automation มาใช้ไม่ได้หมายความว่าปัญหาจะหมดไปทันที การติดตามผลและปรับปรุงอย่างต่อเนื่องเป็นสิ่งสำคัญ การทำ Kaizen ร่วมกับ Automation ช่วยให้พนักงานสังเกตปัญหาใหม่ ๆ และเสนอวิธีแก้ไขเล็ก ๆ ที่ช่วยลด MUDA ในขั้นตอนที่เครื่องจักรยังไม่สามารถทำได้ หรือเพิ่มประสิทธิภาพของระบบอัตโนมัติให้ดียิ่งขึ้น แนวคิดนี้คือการปรับปรุงทีละน้อยแต่ต่อเนื่อง ทำให้ผลลัพธ์สะสมและลดต้นทุนอย่างยั่งยืน

5. วัดผลและสร้างมาตรฐานใหม่

หลังจากนำ Lean Automation มาใช้และปรับปรุงกระบวนการอย่างต่อเนื่อง ต้องวัดผลการลด MUDA อย่างชัดเจน เช่น การลด Motion, Waiting, Defect, หรือ Lead Time เมื่อเห็นผลลัพธ์ที่ชัดเจนแล้ว ควรกำหนดเป็นมาตรฐานใหม่ของการทำงาน ทำให้เครื่องจักรและพนักงานทุกคนทำงานตามขั้นตอนเดียวกัน ลดความสูญเปล่าอย่างยั่งยืน และสร้างโรงงานที่มีต้นทุนต่ำ ผลผลิตสูง และพร้อมแข่งขันในระยะยาว

6. การเพิ่ม OEE

เมื่อองค์กรนำ Lean Automation มาประยุกต์ใช้เพื่อกำจัด MUDA อย่างเป็นระบบ และควบคู่กับการวางโครงสร้างการวัดผลผ่าน OEE สิ่งที่จะเกิดขึ้นไม่ใช่แค่การลดความสูญเปล่าเฉย ๆ แต่เป็นการยกระดับประสิทธิภาพสายการผลิตให้ถึงระดับที่ “อุปกรณ์และกระบวนการทำงานได้เต็มศักยภาพสูงสุด”

ในบริบทของการผลิต OEE วัดว่าช่วงเวลาที่กำหนดไว้ (scheduled production time) มีสัดส่วนเท่าไรที่ผลิตได้จริง (productive time) อย่างมีคุณภาพ 100% ตามมาตรฐาน คืออุปกรณ์มี “Availability” (พร้อมใช้งาน) “Performance” (ทำงานได้ตามความเร็วที่ควรเป็น) และ “Quality” (ชิ้นงานได้มาตรฐาน) พร้อมกันทั้งสามด้าน

Lean Automation ที่ออกแบบมาเพื่อลด MUDA เช่น ลด “Waiting” “Motion” “Setup time” “Minor stops” รวมถึงลดข้อผิดพลาด (Defects) จะช่วยลด Losses ที่ส่งผลต่อ Availability, Performance และ Quality ได้โดยตรง

ผลที่ตามมาคือ OEE ของโรงงานจะ “พุ่งขึ้น” อย่างมีนัยสำคัญ เครื่องจักรจะหยุดน้อยลง ทำงานได้เต็มที่เร็วเต็มสปีด ผลิตชิ้นงานคุณภาพได้มากขึ้นและต่อเนื่อง

เมื่อ OEE สูงขึ้น นั่นหมายถึง:

- เวลาที่เครื่องจักรถูกใช้งานอย่างมีประสิทธิภาพเพิ่มขึ้น → ลดต้นทุนต่อต้นชิ้น

- อัตราของเสีย (scrap / rework) ลดลง → ลด waste, ลดต้นทุนวัสดุและแรงงานซ้ำ

- ความสม่ำเสมอและความคงที่ของการผลิตดีขึ้น → ส่งมอบตรงเวลา ลดปัญหาด้านการผลิตและลูกค้า

ดังนั้น “การเพิ่ม OEE” ไม่ได้เป็นเป้าหมายแยก แต่เป็น ผลลัพธ์โดยตรง ของการใช้ Lean Automation เพื่อกำจัด MUDA โดยที่องค์กรได้ทั้ง “ลด waste” และ “เพิ่มประสิทธิภาพอย่างยั่งยืน”

ผลลัพธ์เมื่อกำจัด MUDA ได้อย่างถูกต้อง

เมื่อโรงงานสามารถกำจัด MUDA ได้อย่างถูกต้องและเป็นระบบ ผลลัพธ์ที่เกิดขึ้นจะชัดเจนและวัดผลได้จริง เพราะ MUDA คือรากของต้นทุนที่สูญเปล่า การลด MUDA จึงเปรียบเสมือนการ “อุดรูรั่วของต้นทุน” ที่องค์กรเคยมองไม่เห็น ซึ่งนำไปสู่ผลลัพธ์สำคัญดังนี้

1. ลดต้นทุนการผลิต 10-40%

เมื่อความสูญเปล่าหายไป ต้นทุนแรงงาน ต้นทุนเวลา และต้นทุนวัสดุจะลดลงทันที เช่น ลดเวลาหยุดรอ การเคลื่อนไหวที่ไม่จำเป็น หรือป้องกันการผลิตของเสีย จุดเหล่านี้รวมกันทำให้ต้นทุนต่อชิ้นลดลงอย่างมีนัยสำคัญ ซึ่งหลายโรงงานสามารถลดได้ถึง 10-40% โดยไม่ต้องลงทุนเพิ่มในเทคโนโลยีราคาแพง เพียงแค่ปรับกระบวนการให้ lean และไหลลื่นมากขึ้น

2. ผลิตได้เร็วขึ้นโดยไม่ต้องเพิ่มจำนวนพนักงาน

หนึ่งในผลลัพธ์ที่ชัดที่สุดคือกำลังการผลิตเพิ่มขึ้นโดยไม่จำเป็นต้องเพิ่มคน เพราะเมื่อพนักงานไม่ต้องเสียเวลาเดินหาอุปกรณ์ รอเครื่องจักร หรือแก้ปัญหาซ้ำ ๆ ช่วงเวลาที่เคยสูญเสียจะถูกเปลี่ยนเป็นเวลาผลิตจริง ส่งผลให้ไลน์ผลิตทำงานได้เต็มประสิทธิภาพ พนักงานมีเวลาทำงานที่มีคุณค่า (Value Added) มากขึ้นในแต่ละวัน

3. ลดงานเสียและลด Rework/Reject ได้อย่างเห็นผล

MUDA ประเภท Defect มักเกิดจากขั้นตอนที่ไม่เป็นมาตรฐาน เครื่องมือไม่พร้อม หรือสภาวะการทำงานไม่คงที่ การกำจัด MUDA จะทำให้ต้นตอที่ทำให้เกิดความผิดพลาดลดลง เช่น การทำ Standard Work, Visual Control และการจัด 5S ที่ดีขึ้น สิ่งเหล่านี้ลดความแปรผันของกระบวนการ ทำให้คุณภาพงานสม่ำเสมอขึ้น ส่งผลให้ของเสียและงานแก้ไขลดลงอย่างมาก

4. เพิ่ม Output และประสิทธิภาพการใช้เครื่องจักร

เมื่อความสูญเปล่าประเภท Waiting, Motion หรือ Setup Time ถูกลดลง เครื่องจักรจะทำงานจริงมากขึ้นและหยุดรอน้อยลง นั่นแปลว่าค่า OEE (Overall Equipment Effectiveness) จะสูงขึ้นโดยอัตโนมัติ โรงงานสามารถผลิตได้มากขึ้นในเวลาที่เท่าเดิม ซึ่งเพิ่มผลผลิตโดยไม่ต้องลงทุนซื้อเครื่องจักรใหม่

5.ลด Lead Time และทำให้ส่งมอบลูกค้าได้เร็วขึ้น

MUDA หลายประเภท เช่น Inventory, Transportation และ Waiting คือสิ่งที่ทำให้ Lead Time ยาวขึ้นโดยไม่จำเป็น เมื่อความสูญเปล่าเหล่านี้ถูกกำจัด กระบวนการผลิตจะสั้นลง การไหลของงานเร็วขึ้น และจุดติดขัดหายไป ผลลัพธ์คือโรงงานสามารถส่งมอบสินค้าได้เร็วกว่าเดิม เพิ่มความพึงพอใจลูกค้า และทำให้มีโอกาสรับงานเพิ่มมากขึ้น

การกำจัด MUDA คือหัวใจสำคัญของการลดต้นทุนการผลิตอย่างยั่งยืน เพราะ MUDA คือ “ความสูญเปล่า” ที่แฝงตัวอยู่ในทุกกระบวนการ ไม่ว่าจะเป็นเวลารอคอย งานค้าง สต็อกล้น ขยับตัวมากเกินจำเป็น หรือการผลิตเกินความต้องการ เมื่อองค์กรสามารถค้นหาและกำจัด MUDA ได้อย่างเป็นระบบ กระบวนการผลิตจะกระชับขึ้น ใช้ทรัพยากรอย่างคุ้มค่า และทำงานได้รวดเร็วขึ้นโดยไม่ต้องเพิ่มคนหรือเพิ่มเครื่องจักร ส่งผลให้ต้นทุนโดยรวมลดลงทันที พร้อมทั้งคุณภาพดีขึ้น เวลาในการส่งมอบสั้นลง และกำลังการผลิตเพิ่มขึ้นอย่างเห็นผล ซึ่งทั้งหมดนี้ทำให้โรงงานแข่งขันได้มากขึ้นและสร้างผลกำไรที่มั่นคงในระยะยาว

อยากรู้วิธีลดต้นทุนการผลิตอย่างได้ผลด้วยการกำจัด MUDA ในสายการผลิตของคุณใช่ไหม? Solwer ได้รวบรวมเทคนิคและกรณีศึกษาจริงที่ช่วยให้คุณค้นหาและกำจัดความสูญเปล่าในกระบวนการผลิตได้ตรงจุด ดาวน์โหลดฟรี e-book “คู่มือกำจัด MUDA: ลดต้นทุน เพิ่มผลผลิต” เพื่อเริ่มต้นปรับปรุงโรงงานของคุณให้มีประสิทธิภาพสูงสุดวันนี้!