เจาะลึก 3 แกนหลัก OEE: สูตรเพิ่มกำไรจากประสิทธิภาพเครื่องจักร

ในยุคที่โรงงานอุตสาหกรรมต้องเผชิญทั้งต้นทุนที่สูงขึ้น การแข่งขันที่รุนแรง และความคาดหวังด้านประสิทธิภาพที่มากกว่าเดิม การบริหารเครื่องจักรให้ “คุ้มค่าและเกิดผลลัพธ์สูงสุด” จึงไม่ใช่ทางเลือก แต่เป็นความจำเป็น หนึ่งในเครื่องมือสำคัญที่องค์กรชั้นนำใช้คือ OEE (Overall Equipment Effectiveness) ซึ่งช่วยเปิดเผยศักยภาพที่ซ่อนอยู่ในกระบวนการผลิต และชี้ให้เห็นความสูญเสียที่หลายโรงงานอาจมองไม่เห็น

You May Also Like

บทความนี้ Solwer จะพาคุณเจาะลึกแนวคิด OEE ตั้งแต่เหตุผลว่าทำไมการวัด OEE จึงสำคัญในเชิงกลยุทธ์ ไปจนถึงการอธิบาย 3 องค์ประกอบหลักและวิธีนำไปใช้จริงในโรงงาน เพื่อช่วยลดต้นทุน เพิ่มผลผลิต และสร้างการปรับปรุงอย่างยั่งยืน หากคุณกำลังมองหาวิธีเปลี่ยนข้อมูลหน้างานให้กลายเป็นการตัดสินใจที่แม่นยำและสร้างกำไร บทความนี้จะช่วยปูพื้นฐานและต่อยอดความเข้าใจได้อย่างเป็นระบบ

OEE คืออะไร?

OEE (Overall Equipment Effectiveness) คือ “ตัวชี้วัดประสิทธิผลโดยรวม” ที่ใช้วัดว่าเครื่องจักรหรือไลน์ผลิตทำงานได้ใกล้เคียงกับศักยภาพสูงสุดแค่ไหน ภายใต้เงื่อนไขการผลิตจริง โดย OEE ไม่ได้ดูแค่ “ผลิตได้กี่ชิ้น” แต่รวม 3 มิติสำคัญเข้าด้วยกัน คือ เวลาเดินเครื่อง, ความเร็วการผลิต, และคุณภาพชิ้นงาน ทำให้มองเห็นความสูญเสีย (Loss) ที่ซ่อนอยู่ในกระบวนการได้ชัดเจน

OEE วัดอะไร?

OEE ตอบคำถามหลัก ๆ ว่า

- เครื่องจักร “พร้อมทำงานจริง” กี่เปอร์เซ็นต์ของเวลาที่ควรทำงาน

- ตอนที่ทำงาน “วิ่งได้เต็มสปีด” แค่ไหนเมื่อเทียบกับมาตรฐาน

- ของที่ผลิตออกมา “ดีผ่านมาตรฐาน” กี่เปอร์เซ็นต์

สรุปให้เข้าใจง่าย OEE คือคะแนนรวมที่สะท้อนว่า “เครื่องจักรกำลังสร้างคุณค่าจริง” มากน้อยเพียงใด เมื่อเทียบกับสถานการณ์อุดมคติที่

- ไม่หยุดเลย

- วิ่งด้วยความเร็วออกแบบ

- ไม่มีของเสีย

3 องค์ประกอบหลักและสูตรการคำนวณ OEE

ก่อนที่จะลงลึกถึงสูตรการคำนวณ OEE และรายละเอียดของ 3 องค์ประกอบหลัก สิ่งสำคัญคือการทำความเข้าใจว่า OEE ไม่ใช่แค่ตัวเลข KPI อีกหนึ่งตัว แต่เป็นกรอบความคิดที่ช่วยให้โรงงานมองเห็น “ความสูญเสียที่เกิดขึ้นจริง” ในกระบวนการผลิตอย่างเป็นระบบ OEE ทำหน้าที่เชื่อมข้อมูลจากหน้างาน เครื่องจักร และผลลัพธ์ทางธุรกิจเข้าด้วยกัน ทำให้ผู้บริหารและทีมงานสามารถระบุได้ชัดเจนว่าเวลาผลิตหายไปที่ไหน ความเร็วตกเพราะอะไร และของเสียเกิดจากจุดใด

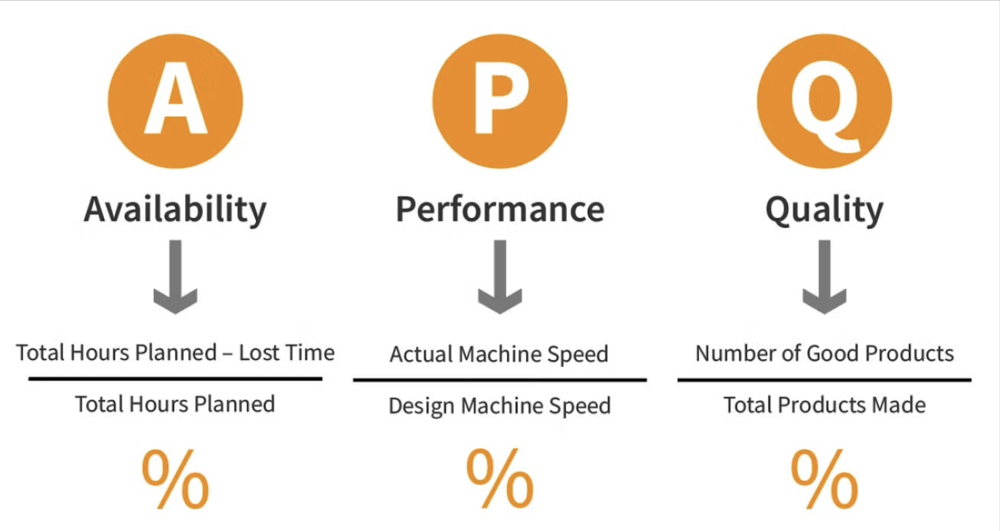

หัวใจของ OEE อยู่ที่การวิเคราะห์ผ่าน 3 องค์ประกอบหลัก ซึ่งสะท้อนปัญหาพื้นฐานที่สุดของทุกโรงงาน ได้แก่ ความพร้อมใช้งานของเครื่องจักร (Availability) ประสิทธิภาพการเดินเครื่อง (Performance) และคุณภาพของชิ้นงาน (Quality) เมื่อเข้าใจทั้งสามส่วนนี้ และนำมาคำนวณร่วมกันเป็นค่า OEE โรงงานจะสามารถมองเห็นศักยภาพที่ซ่อนอยู่ในเครื่องจักรเดิม และวางแผนปรับปรุงได้อย่างตรงจุด ไม่ใช่การแก้ปัญหาแบบเดาสุ่ม

หากต้องการศึกษา OEE ให้ลึกขึ้น ตั้งแต่หลักคิด วิธีเก็บข้อมูล การตีความตัวเลข ไปจนถึงแนวทางนำไปใช้จริงในโรงงาน แนะนำให้ ดาวน์โหลด e-book จาก Solwer ซึ่งรวบรวมเนื้อหาเชิงปฏิบัติและตัวอย่างจากหน้างานจริง เหมาะสำหรับทั้งผู้บริหาร วิศวกร และทีมปรับปรุงกระบวนการที่ต้องการยกระดับประสิทธิภาพการผลิตอย่างยั่งยืน

1. Availability ความพร้อมใช้งานของเครื่องจักร

Availability วัดว่า “ในเวลาที่ควรผลิต” เครื่องจักรเดินเครื่องได้จริงกี่เปอร์เซ็นต์

- แนวคิดหลัก: ต่อให้เครื่องเร็วและคุณภาพดี แต่ถ้าเครื่องหยุดบ่อย ผลผลิตรวมก็จะต่ำ

- สูตรโดยทั่วไป Availability = Operating Time ÷ Planned Production Time

- Planned Production Time = เวลาที่วางแผนให้ผลิต (เช่น เวลางานหักพักตามแผน)

- Operating Time = เวลาที่เครื่องเดินจริง (หลังหักเวลาหยุดเสีย/หยุดตั้งเครื่อง/หยุดรอ)

ตัวอย่างความสูญเสียที่ทำให้ Availability ลดลง

- เครื่องเสีย/Breakdown

- ตั้งเครื่องหรือเปลี่ยนรุ่นนาน (Setup & Adjustment)

- รอวัตถุดิบ รอช่าง รออนุมัติ รอ QC

- หยุดเพราะปัญหาด้านยูทิลิตี้ เช่น ไฟตก ลมอัดไม่พอ

Availability จึงสะท้อน “เวลาที่หายไป” จากการหยุดเครื่องแบบเห็นชัด

2. Performance สมรรถนะ/ความเร็วการผลิต

Performance วัดว่า “ตอนที่เครื่องเดินอยู่” เครื่องจักรผลิตได้เร็วเทียบกับมาตรฐานแค่ไหน

- แนวคิดหลัก: เครื่องอาจไม่หยุด แต่ถ้าวิ่งช้ากว่าที่ควร หรือหยุดย่อยถี่ ๆ ก็ทำให้ผลิตไม่ทันเป้า

- สูตรที่ใช้กันมาก

Performance = (Ideal Cycle Time × Total Count) ÷ Operating Time- Ideal Cycle Time = เวลามาตรฐานต่อชิ้น (สปีดออกแบบ/สปีดเป้าหมาย)

- Total Count = จำนวนที่ผลิตทั้งหมด (รวมของเสีย)

- Operating Time = เวลาที่เครื่องเดินจริง

ตัวอย่างความสูญเสียที่ทำให้ Performance ลดลง

- วิ่งต่ำกว่าสปีดมาตรฐาน (Reduced Speed)

- หยุดย่อย/ติดขัดเล็ก ๆ (Idling & Minor Stops) เช่น เซ็นเซอร์สะดุด ชิ้นงานค้าง ต้องกดรีเซ็ตบ่อย

- การป้อนงานไม่ต่อเนื่อง ทำให้เครื่องเดินแบบสะดุด

- การตั้งค่าพารามิเตอร์ไม่เหมาะ ทำให้ต้องลดสปีดเพื่อคุมคุณภาพ

Performance จึงสะท้อน “สปีดที่หายไป” และ “การสะดุดเล็ก ๆ” ที่สะสมเป็นผลผลิตที่หายไปจำนวนมาก

3. Quality คุณภาพของชิ้นงานที่ผลิตได้

Quality วัดว่า “ของที่ผลิตออกมา” เป็นชิ้นดีผ่านมาตรฐาน กี่เปอร์เซ็นต์

- แนวคิดหลัก: ผลิตได้เยอะหรือเร็วแค่ไหนก็ไม่มีความหมาย ถ้าของเสียสูง เพราะต้นทุนเพิ่มและเวลาถูกใช้ไปกับงานที่ขายไม่ได้

- สูตรโดยทั่วไป Quality = Good Count ÷ Total Count

- Good Count = จำนวนชิ้นดีผ่านสเปก

- Total Count = จำนวนที่ผลิตทั้งหมด (รวมของเสีย/งานแก้)

ตัวอย่างความสูญเสียที่ทำให้ Quality ลดลง

- ของเสียระหว่างผลิต (Process Defects)

- งานแก้/รีเวิร์ค (Rework)

- ของเสียช่วงเริ่มงานหรือหลังเปลี่ยนรุ่น (Startup Loss / Reduced Yield)

- ปัญหาวัตถุดิบ เครื่องมือ สภาพเครื่อง หรือการคุมกระบวนการไม่เสถียร

Quality จึงสะท้อน “ชิ้นงานที่หายไป” เพราะผลิตแล้วไม่ผ่านมาตรฐาน

สูตร OEE

OEE = Availability × Performance × Quality

ทำไมต้องคูณ 3 องค์ประกอบนี้เข้าด้วยกัน

OEE ใช้วิธี “คูณ” เพราะต้องการสะท้อนความจริงว่า ถ้าขาดด้านใดด้านหนึ่ง ผลลัพธ์รวมจะลดลงทันที

- Availability ต่ำ = เครื่องไม่ค่อยได้เดิน

- Performance ต่ำ = เดินแต่ไม่เต็มสปีด/สะดุด

- Quality ต่ำ = ผลิตออกมาแต่ขายไม่ได้

ดังนั้น OEE = Availability × Performance × Quality จึงเป็นภาพรวมที่ทำให้โรงงานรู้ว่า “เสียตรงไหน” และควรแก้อะไรก่อน เพื่อเพิ่มกำลังผลิต ลดต้นทุน และลดของเสียอย่างเป็นระบบ

ทำไมต้องวัด OEE? ประโยชน์เชิงยุทธศาสตร์

1. ทำให้ “เห็นการสูญเสียเวลาผลิต” แบบชัดเจนและวัดได้

โรงงานจำนวนมากมักรู้สึกว่า “ผลิตไม่ทัน” หรือ “เครื่องจักรไม่ค่อยมีประสิทธิภาพ” แต่ไม่สามารถชี้ชัดได้ว่าเสียเวลาไปกับอะไรบ้าง OEE ช่วยแปลงความรู้สึกให้เป็นตัวเลขที่ตรวจสอบได้ โดย OEE มองความสูญเสียหลักครบ 3 กลุ่ม คือ เวลาหยุด (Stop Time Loss), ความเร็วตก (Speed Loss), และของเสีย (Quality Loss) ทำให้เห็นว่าเวลาที่ควรผลิตหายไปตรงไหน และหายไปมากแค่ไหน

สิ่งที่ได้จากการ “เห็นชัด” คือการจัดลำดับการแก้ปัญหาอย่างมีเหตุผล เช่น

- ถ้า Availability ต่ำ แปลว่าเสียเวลาหนักไปที่ Downtime ต้องไปแก้เรื่อง Breakdown/Setup

- ถ้า Performance ต่ำ แปลว่ามีหยุดย่อยหรือสปีดไม่ถึง ต้องไปแก้คอขวด/การป้อนงาน/การตั้งค่ามาตรฐาน

- ถ้า Quality ต่ำ แปลว่าของเสียกินกำลังผลิต ต้องไปแก้กระบวนการ/พารามิเตอร์/การควบคุมคุณภาพ

และเมื่อแตกย่อยลงไป OEE ยังโยงกับ “Six Big Losses” ซึ่งเป็นหมวดหมู่ความสูญเสียที่พบแทบทุกโรงงาน ช่วยให้ทีมหน้างานคุยกันง่ายและเก็บข้อมูลเป็นระบบ

2. ใช้เป็นตัวชี้วัดหลักของ Continuous Improvement, Lean และ TPM

OEE ไม่ได้เป็นแค่ KPI เพื่อรายงานผล แต่เป็น “เข็มทิศ” ของการปรับปรุงอย่างต่อเนื่อง เพราะมันบอกทั้ง จุดที่ควรโฟกัส และ ผลลัพธ์หลังปรับปรุง ได้ชัดเจน

- ในมุม Lean: OEE ช่วยระบุ Waste ที่กระทบเวลาผลิตจริง (หยุด รอ วิ่งช้า ของเสีย) แล้วพาไปสู่การทำ Kaizen/SMED/มาตรฐานงานในจุดที่ให้ผลสูง

- ในมุม TPM: OEE เป็นตัวชี้วัดสำคัญที่ใช้ดูผลของการลดการเสีย ลดการหยุดฉุกเฉิน และทำให้เครื่องจักรเสถียรขึ้น เพราะ TPM มุ่งยกระดับ Availability, Performance, Quality โดยตรง

พูดง่าย ๆ คือ OEE ทำให้กิจกรรมปรับปรุง “ไม่หลุดโฟกัส” และไม่กลายเป็นโปรเจกต์ที่ทำแล้ววัดผลไม่ได้

3. เปลี่ยนข้อมูลให้เป็น Insight เพื่อการตัดสินใจเชิงกลยุทธ์และเพิ่มผลผลิต

ประโยชน์เชิงยุทธศาสตร์จริง ๆ ของ OEE คือมันช่วยให้ผู้บริหารตัดสินใจได้ “แม่นขึ้น” ว่าควรแก้จุดไหนก่อน ลงทุนอะไร และจะได้ผลตอบแทนอย่างไร

แนวคิดที่ใช้กันเยอะคือ Information → Decision → Action: ต้องมีข้อมูลที่แม่นพอเพื่อเลือกจุดโฟกัส และลงมือทำตามแผนอย่างต่อเนื่อง อีกมุมหนึ่งคือ เมื่อ OEE ชี้ว่าความสูญเสียกระจุกอยู่ที่ Loss ใด Loss หนึ่ง ทีมสามารถ

- จัดสรรทรัพยากรคน/ช่าง/อะไหล่ไปที่เครื่องที่เป็นคอขวด

- เลือกลงทุน Automation เฉพาะจุดที่คุ้ม แทนการลงทุนทั้งไลน์

- ปรับแผนการผลิตและการซ่อมบำรุงให้ลดผลกระทบต่อกำลังผลิต

- ตั้งเป้าเพิ่ม Capacity จากเครื่องเดิมก่อนคิดซื้อเครื่องเพิ่ม

หลายแหล่งยังชี้ว่า OEE เป็นตัวขับเคลื่อนการปรับปรุง เพราะเมื่อ “ระบุและวัด Loss ได้” ก็สามารถออกแบบมาตรการแก้ที่ตรงจุดและยั่งยืน

แนวทางการเพิ่ม OEE เพื่อเพิ่มกำไรและลด Wasteในโรงงาน

การเพิ่ม OEE ไม่ได้หมายถึงการบีบเครื่องจักรหรือพนักงานให้ทำงานหนักขึ้น แต่คือการ ลดความสูญเสีย (Waste) ที่ทำให้เครื่องจักรไม่สามารถสร้างคุณค่าได้เต็มศักยภาพ เมื่อ OEE ดีขึ้น โรงงานจะผลิตชิ้นงานดีได้มากขึ้นในทรัพยากรเท่าเดิม ส่งผลโดยตรงต่อกำไร

แนวทางการปรับปรุงควรเริ่มจากการแยกพิจารณา ทั้ง 3 แกนของ OEE อย่างเป็นระบบ

1. เพิ่ม Availability ลด Downtime ที่ไม่จำเป็น

Availability เป็นจุดที่หลายโรงงานสูญเสียมากที่สุด เพราะเครื่องจักร “ไม่ได้เดิน” ทั้งที่ควรจะเดิน

แนวทางปรับปรุง

- วิเคราะห์สาเหตุ Downtime ตามประเภท เช่น เครื่องเสีย, ตั้งเครื่องนาน, รอวัตถุดิบ, รอช่าง

- แยก Downtime ที่ “ป้องกันได้” กับ “หลีกเลี่ยงไม่ได้”

- ปรับปรุงกระบวนการตั้งเครื่องด้วยแนวคิด SMED

- วางแผนซ่อมบำรุงเชิงป้องกัน (PM) แทนการซ่อมฉุกเฉิน

- พัฒนาทักษะ Operator ให้ดูแลเครื่องเบื้องต้นได้ (Autonomous Maintenance)

ผลต่อกำไร

- ลด OT และค่าแรงส่วนเกิน

- เพิ่มเวลาผลิตจริงต่อกะ

- ลดค่าเสียโอกาสจากเครื่องยืนเฉย

2. เพิ่ม Performance ปรับ Speed และลดการหยุดย่อย

หลายโรงงานพบว่าเครื่อง “ไม่เสีย แต่ผลิตไม่ทัน” ซึ่งมักเกิดจาก Performance loss

แนวทางปรับปรุง

- ตั้งค่า Ideal Cycle Time ให้ชัดเจนและเป็นจริง

- วิเคราะห์ Minor Stop ที่เกิดบ่อยแต่ไม่ถูกบันทึก

ปรับปรุงการป้อนงาน การจัดเรียงชิ้นงาน และการไหลของวัสดุ - มาตรฐานงาน (Standard Work) ให้ทุกกะทำงานเหมือนกัน

- ตรวจสอบพารามิเตอร์เครื่องให้เหมาะกับความเร็วที่ควรเป็น

ผลต่อกำไร

- เพิ่มจำนวนชิ้นต่อชั่วโมงโดยไม่เพิ่มเครื่อง

- ลดต้นทุนต่อหน่วยจากค่าแรงและค่าโสหุ้ย

- ลด WIP และ Lead Time ในไลน์ผลิต

3. เพิ่ม Quality ลดของเสียและงานแก้

Quality loss คือการสูญเสียที่ “แพงที่สุด” เพราะใช้ทั้งเวลา เครื่อง และวัตถุดิบ แต่ขายไม่ได้

แนวทางปรับปรุง

- วิเคราะห์ของเสียตามชนิด สาเหตุ และช่วงเวลาที่เกิด

- ควบคุมคุณภาพตั้งแต่ต้นกระบวนการ (Built-in Quality)

ลดของเสียช่วง Start-up หลังเปลี่ยนรุ่น - ใช้ Poka-Yoke ป้องกันความผิดพลาด

- ปรับพารามิเตอร์และสภาพเครื่องให้เสถียร

ผลต่อกำไร

- ลดต้นทุนวัตถุดิบที่สูญเสีย

- คืนกำลังผลิตจากงานแก้กลับมาเป็นงานดี

- ลดความเสี่ยงด้านการส่งมอบและการเคลม

ทำไม OEE ถึงสำคัญสำหรับโรงงานอุตสาหกรรม (ช่วยลดต้นทุน เพิ่มผลผลิต)

1. OEE ทำให้เห็น “ต้นทุนแฝง” ที่ซ่อนอยู่ในเครื่องจักร

ในชีวิตจริง เครื่องจักรไม่ได้เสียแบบหยุดยาวเสมอไป แต่มีการสูญเสียเล็ก ๆ ที่สะสมจนต้นทุนพุ่ง เช่น

- หยุดย่อยบ่อย (Minor stops) แต่ไม่ถูกบันทึก

- วิ่งช้ากว่ามาตรฐาน (Reduced speed)

- ของเสีย/งานแก้ (Scrap, Rework)

- ตั้งเครื่องนาน รอวัตถุดิบ รอช่าง รอการอนุมัติ

สิ่งเหล่านี้แปลเป็น “เงิน” ทั้งหมด แต่ถ้าไม่มี OEE โรงงานมักเห็นแค่ว่าผลผลิตไม่ถึงเป้า โดยไม่รู้ว่าเกิดจาก Availability, Performance หรือ Quality กันแน่

2. ช่วยลดต้นทุนแบบเป็นระบบ ไม่ใช่ลดแบบคาดเดา

OEE แยกปัญหาออกเป็น 3 แกน ทำให้การลดต้นทุนแม่นขึ้น

Availability ดีขึ้น ลดต้นทุนจาก “เวลาหยุด”

- ลด OT เพราะผลิตทันในเวลาปกติ

- ลดค่าเสียโอกาสจากเครื่องยืนเฉย

- ลดค่าใช้จ่ายซ่อมฉุกเฉินด้วยการทำ PM/TPM ให้ถูกจุด

- ลดค่าพลังงานต่อชิ้น เพราะเครื่องไม่ต้องสตาร์ทหยุดบ่อย

ตัวอย่าง: ถ้าลด Downtime ที่เกิดจากการเปลี่ยนงานนานได้ จะเห็นผลทันทีที่ต้นทุนแรงงานและต้นทุนต่อชิ้นลดลง

Performance ดีขึ้น ลดต้นทุนจาก “การวิ่งไม่เต็มสปีด”

- ลดต้นทุนค่าแรงต่อหน่วย เพราะผลิตได้มากขึ้นในเวลาเท่าเดิม

- ลดต้นทุนคงที่ต่อหน่วย (Overhead absorption) เพราะจำนวนชิ้นเพิ่ม

- ลด WIP และเวลารอคอย เพราะไลน์ไม่สะดุด

หลายโรงงาน “เครื่องไม่เสีย แต่ผลิตไม่ทัน” มักเกิดจาก Performance loss ที่สะสมจากการวิ่งช้าและหยุดย่อย ซึ่ง OEE ช่วยชี้ให้เห็น

Quality ดีขึ้น ลดต้นทุนของเสียและงานแก้

- ลดวัตถุดิบที่สูญเสียไปกับ Scrap

- ลดเวลาคนและเครื่องที่ต้องใช้ในการ Rework

- ลดความเสี่ยงเคลม ลดต้นทุนคุณภาพ (Cost of Poor Quality)

- ส่งมอบได้ตรงเวลา ลดค่าเร่งด่วนและค่าขนส่งพิเศษ

Quality ที่ดีขึ้นไม่ใช่แค่ลดของเสีย แต่ช่วยให้กำลังผลิต “คืนกลับมา” เพราะไม่ต้องเสียเวลาทำใหม่

3. เพิ่มผลผลิตโดยไม่ต้องซื้อเครื่องเพิ่ม (เพิ่ม Capacity แบบใช้ของเดิมให้คุ้ม)

OEE ทำให้โรงงานเพิ่มกำลังผลิตได้จากการลด Loss แทนที่จะลงทุนซื้อเครื่อง

- ถ้า OEE เพิ่มขึ้น แปลว่าเวลา productive เพิ่มขึ้น ความเร็วเฉลี่ยดีขึ้น และของเสียลดลง

- ผลลัพธ์คือชิ้นดีต่อกะเพิ่มขึ้นทันที

- ทำให้รองรับออเดอร์เพิ่มได้ โดยไม่ต้องเพิ่มไลน์หรือเพิ่มกะเสมอไป

พูดง่าย ๆ OEE คือการ “ขุดกำลังผลิตที่ซ่อนอยู่” ในเครื่องจักรที่มีอยู่แล้ว

4. ทำให้การแก้ปัญหาถูกลำดับ และจัดลำดับลงทุนได้คุ้ม (Lean ก่อน Automation)

หลายที่รีบทำ Automation แต่กลับไม่คุ้ม เพราะยังมี Waste ในกระบวนการเดิมอยู่

OEE ช่วยตอบว่า “ปัญหาหลักจริง ๆ คืออะไร”- ถ้าปัญหาอยู่ที่ Availability: ลงทุนที่ระบบบำรุงรักษา อะไหล่ การตั้งเครื่อง การวางแผน

- ถ้าปัญหาอยู่ที่ Performance: แก้ที่มาตรฐานงาน การป้อนงาน การลดหยุดย่อย

- ถ้าปัญหาอยู่ที่ Quality: แก้ที่กระบวนการ คุมสเปก พารามิเตอร์ เครื่องมือวัด

จากนั้นค่อยพิจารณาลงทุน Automation เฉพาะจุดที่คุ้ม ทำให้ ROI ชัดและลดความเสี่ยงลงทุนผิดที่

3. ลดการสื่อสารซ้ำซ้อนและความคลาดเคลื่อน (Reduced Redundant Communication)

- การเชื่อมโยงข้อมูลจาก IoT ไปยังระบบกลางและ Dashboard ทำให้ ทุกฝ่ายเห็นข้อมูลเดียวกัน

- ไม่ต้องถามซ้ำหรือสอบถามหลายรอบเหมือนใน HoRenSo แบบดั้งเดิม

- ลดความคลาดเคลื่อนจากการตีความข้อมูลต่างกัน

- ผลลัพธ์เชิงปฏิบัติ: การตัดสินใจแม่นยำขึ้นและทีมทำงานร่วมกันได้ราบรื่น

4. สนับสนุน Continuous Improvement อย่างต่อเนื่อง

- ข้อมูลจาก IoT ถูกเก็บไว้เป็นฐานข้อมูลสำหรับวิเคราะห์ trend และ pattern ของปัญหา

- ทีมสามารถปรับปรุงกระบวนการได้อย่างมีหลักฐาน ลดโอกาสเกิดซ้ำ

- PDCA Loop หมุนเร็วขึ้นเพราะข้อมูลเป็น real-time และตรวจสอบย้อนหลังได้

5. ทำให้การบริหารโรงงาน “คุยกันรู้เรื่อง” ด้วยตัวเลขเดียวกัน

OEE สร้างภาษากลางระหว่างฝ่ายผลิต วิศวกรรม คุณภาพ และซ่อมบำรุง

- ทุกทีมเห็นภาพเดียวกันว่าคอขวดอยู่ที่ Availability, Performance หรือ Quality

- ลดการโทษกันไปมา เพราะข้อมูลชี้ที่ “ระบบ” และ “สาเหตุ”

- ตั้งเป้าปรับปรุงรายวัน รายสัปดาห์ได้ชัด เช่น ลด Downtime 10 นาทีต่อกะ หรือ ลดของเสีย 0.5%

6. ใช้เป็นฐานของ Continuous Improvement เช่น TPM, Lean, Kaizen

OEE ไม่ใช่แค่ KPI สวย ๆ แต่เป็นตัวชี้นำการปรับปรุง

- ช่วยเลือกโปรเจกต์ Kaizen ที่กระทบผลลัพธ์จริง

- ช่วยติดตามผลว่าการปรับปรุงได้ผลหรือไม่

- ทำให้การปรับปรุงต่อเนื่องกลายเป็นระบบ ไม่ใช่ทำเป็นครั้ง ๆ

เครื่องมือที่ใช้ร่วมจาก Solwer เพื่อเพิ่ม OEE อย่างยั่งยืน

การจะเพิ่ม OEE ได้อย่างต่อเนื่องและยั่งยืน ไม่ใช่แค่การคำนวณตัวเลขเท่านั้น แต่ต้องมี โซลูชันและเครื่องมือที่ช่วยเก็บ วิเคราะห์ และแปลงข้อมูลให้เป็น “อินไซด์” ในการตัดสินใจ ซึ่ง Solwer Solutions เสนอชุดเครื่องมือที่ตอบโจทย์เหล่านี้ ดังนี้

1. Loss Tracker: เปิดเผยที่มาของ “ความสูญเสียที่ซ่อนอยู่”

Loss Tracker จาก Solwer ช่วยให้ทีมผลิตสามารถติดตาม “ปัญหาที่ไม่เคยเห็นชัด” (Hidden Losses) และแสดงผลแบบทันทีเมื่อเกิดขึ้นจริงบน Shop Floor โดยไม่ต้องรอรายงานปลายวันหรือปลายกะ ระบบนี้ช่วยในเรื่องของ:

- เน้นจุดผิดปกติที่ต้องแก้ทันที

- เปิดเผยเหตุการหยุดหรือปัญหาที่ซ่อนอยู่ได้ชัด

- ส่งเสริมการสื่อสารและแก้ปัญหาร่วมกันเพื่อเร่งรอบ PDCA

ระบบนี้จึงทำให้ทีมมองเห็น Loss ที่ส่งผลต่อ Availability, Performance, และ Quality ได้อย่างชัดเจน และช่วยเร่งทิศทางการปรับปรุงให้สอดคล้องกับเป้าหมาย OEE ที่ตั้งไว้

2. Data-Driven Insights: วิเคราะห์ข้อมูลการผลิตอย่างเป็นระบบ

สำหรับการเพิ่ม OEE แบบยั่งยืน จำเป็นต้องมีข้อมูลเชิงลึกที่เชื่อถือได้เพื่อใช้ในการตัดสินใจ Solwer Solutions ใช้การเก็บข้อมูลการทำงานของ OPERATOR และเครื่องจักรผ่านเทคโนโลยี IoT ทำให้มีข้อมูลจริงบน Shop Floor ที่สามารถนำไปใช้ต่อยอดการปรับปรุงได้ เช่น:

- ประสิทธิภาพการทำงานที่แท้จริง (Performance Loss)

- จังหวะของการหยุดผลิตที่เกิดขึ้นบ่อยครั้ง

- การเปรียบเทียบก่อน-หลังเมื่อนำมาตรการปรับปรุงมาใช้

ข้อมูลเชิงลึกเหล่านี้ไม่เพียงช่วยวัด Performance แต่ยังช่วยให้ทีมสามารถออกแบบการทำงานและวางแผนเพิ่ม Productivity ได้อย่างมีหลักวิทยาศาสตร์

3. PDCA Acceleration: เร่งรอบการปรับปรุงอย่างต่อเนื่อง

หนึ่งในเป้าหมายของการวัด OEE คือการทำ Continuous Improvement และ Solwer Solutions ช่วยเร่งวงจร PDCA (Plan-Do-Check-Act) โดยการนำข้อมูล Loss Tracker มาจัดลำดับความสำคัญของปัญหา ทีมสามารถ:

- ระบุปัญหาหลักก่อน

- วางแผนและลงมือแก้ทันที

- ติดตามผลแบบเรียลไทม์

- ปรับปรุงให้ดีขึ้นอย่างต่อเนื่อง

การเร่ง PDCA ไม่ใช่เพียงเพิ่ม KPI ให้สวย แต่คือการสร้างวินัยในการปรับปรุงคุณภาพและเสถียรภาพของระบบผลิตอย่างไม่หยุดยั้ง

การเพิ่ม OEE อย่างยั่งยืนไม่ใช่เรื่องของการไล่ตัวเลขให้สูงขึ้นเพียงชั่วคราว แต่คือการสร้างระบบที่ทำให้โรงงาน มองเห็นความสูญเสียจริง เข้าใจสาเหตุ และปรับปรุงได้อย่างต่อเนื่อง การวัด OEE จะมีความหมายก็ต่อเมื่อองค์กรมีเครื่องมือที่ช่วยเชื่อมข้อมูลหน้างานเข้ากับการตัดสินใจเชิงกลยุทธ์ได้อย่างเป็นรูปธรรม

โซลูชันของ Solwer เข้ามาเติมเต็มจุดนี้ด้วยการทำให้ Loss ที่เคยมองไม่เห็น กลายเป็นข้อมูลที่ชัดเจน ตรวจสอบได้ และนำไปใช้ได้จริง ตั้งแต่การติดตามความสูญเสียแบบเรียลไทม์ การวิเคราะห์ข้อมูลเชิงลึก ไปจนถึงการเร่งวงจร PDCA ให้การปรับปรุงเกิดขึ้นเร็วและสม่ำเสมอ เมื่อข้อมูลถูกใช้เพื่อขับเคลื่อนการทำ Lean, TPM และ Kaizen อย่างถูกทิศทาง OEE จะไม่ใช่แค่ KPI บนรายงาน แต่จะกลายเป็น “กลไกหลัก” ที่ช่วยลด Waste เพิ่มผลผลิต และเพิ่มกำไรจากทรัพยากรเดิมได้อย่างยั่งยืน

ท้ายที่สุด โรงงานที่ประสบความสำเร็จไม่ใช่โรงงานที่มีเครื่องจักรแพงที่สุด แต่คือโรงงานที่ใช้ข้อมูลได้ดีที่สุด และสามารถแปลงข้อมูลเหล่านั้นให้เป็นการปรับปรุงที่ต่อเนื่อง ซึ่งนี่คือบทบาทสำคัญที่ OEE และโซลูชันจาก Solwer เข้ามาช่วยวางรากฐานให้กับการพัฒนาโรงงานในระยะยาวอย่างแท้จริง

ดาวน์โหลด e-book จาก Solwer จะช่วยให้คุณไม่เพียงเข้าใจ OEE ในเชิงทฤษฎี แต่สามารถนำไปปรับใช้กับบริบทหน้างานจริง เห็นตัวอย่างการแก้ปัญหาแบบเป็นขั้นตอน และวางแผนการเพิ่มประสิทธิภาพเครื่องจักรได้อย่างยั่งยืน